Las BioBasedTiles son baldosas y bloques de hormigón inspirados en la naturaleza, fabricados con biocemento y curados a temperatura ambiente.

La industria de la construcción es una de las más contaminantes del planeta. Y el más utilizados, no hay ninguno más dañino para el medioambiente que el hormigón, cuyo ingrediente clave es el cemento, el segundo material más consumido a nivel internacional después del agua. Su proceso de fabricación es el responsable del 8% de las emisiones de dióxido de carbono, y por eso cientos de empresas, tanto en España como en el resto del mundo, están desarrollando alternativas que recurren a populares ingredientes para mejorar la mezcla y eliminar la contaminación.

Una de las firmas más representativas en este esfuerzo global por aprovechar materiales reciclados y reducir las emisiones es la neerlandesa StoneCycling. Su producto más popular son los WasteBasedBricks, ladrillos fabricados con residuos de la construcción. Recientemente presentó CornWall, un material basado en el maíz para revestir paredes, pero su verdadero as en la manga es BioBasedTiles, «la primera baldosa de base biológica que crece con la ayuda de bacterias», según su página web.

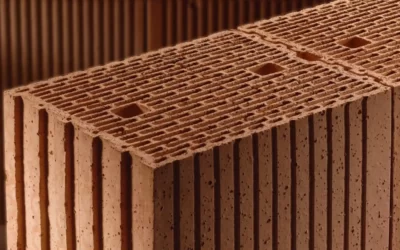

Este ingenioso producto, elaborado en colaboración con la startup estadounidense Biomason, se inspira en los corales y los ecosistemas marinos para usar biocemento y minimizar las emisiones de carbono. El resultado son bloques y baldosas que se curan en 72 horas a temperatura ambiente y, una vez secos, tienen unas propiedades muy superiores a los fabricados con hormigón tradicional.

El biocemento es un material cada vez más popular, pero hasta 2012 nadie habló de él a nivel comercial. La pionera en el desarrollo de este material a partir de organismos vivos fue BioMason, por aquel entonces una pequeña startup de Carolina del Norte (EEUU), tras un largo trabajo de investigación de Ginger Dosier, su fundadora y actual CEO.

Según reveló la propia Dosier en una entrevista con The Wall Street Journal, esta arquitecta de formación empezó a explorar esta tecnología a principios de los años 2000, experimentando con distintos métodos y mezclas en su propia su casa: «un proceso y una búsqueda que requirieron miles de iteraciones».

Dos décadas después de aquellos primeros pasos, su empresa llegó a un acuerdo con StoneCycling para aplicar sus conocimientos y experiencia en la elaboración de baldosas y bloques de hormigón con biocemento. Ahora se dsitribuyen en Europa y EEUU bajo el nombre comercial de BioBasedTiles.

«Nuestra asociación representa un paso importante en el crecimiento de Biomason como empresa de soluciones biotecnológicas», afirmó en un comunicado de prensa. «Trabajar con StoneCycling para aumentar el conocimiento y las ventas de los revolucionarios materiales de Biomason a un mercado más amplio permite a nuestros equipos centrarse en la investigación y el desarrollo de nuevas aplicaciones tecnológicas de biocemento«.

Proceso de fabricación

Así, ambas compañías pretenden revolucionar la producción de cemento tradicional, que lleva 200 años liberando miles de toneladas de dióxido de carbono en su elaboración. Para fabricar las BioBasedTiles se usa un proceso con múltiples patentes, en el que se combinan carbono, calcio y unas bacterias muy concretas.

De ahí se obtiene el 15% de biocemento necesario para la mezcla final, a la que se añaden otros ingredientes como los residuos de materiales de la producción del granito, lo que le confiere una resistencia extra a los bloques y baldosas resultantes. Por último, Biomason ha desarrollado procesos de moldeo personalizados para convertir el material crudo en bloques de distintos tamaños, formas y texturas.

Una vez extraídos del molde, los productos resultantes de dejan curar a temperatura ambiente durante 72 horas, unas condiciones muy diferentes a los bloques de hormigón tradicional, que necesitan varios días y el uso de hornos con alta potencia calorífica. Una vez secas, las BioBasedTiles están listas para someterse a pruebas realizadas por organizaciones independientes, para después ser empaquetadas y enviadas a los clientes.

Así se obtienen estas baldosas y bloques, adecuados para suelos y paredes tanto en superficies interiores como exteriores, que además de tener una de las huellas de carbono más bajas del mercado, disponen de propiedades únicas: son un 20% más ligeras que los bloques de hormigón tradicional y tres veces más resistentes.

Para acelerar su producción y distribución, Biomason ha llegado a un acuerdo con IBF, fabricante danés de hormigón, con el que ha creado unas nuevas instalaciones en Dinamarca para aumentar la capacidad de producción de productos de biocemento en Europa hasta los 35.000 metros cuadrados anuales. Ambas compañías estiman que este revolucionario material permitirá eliminar el 25% de las emisiones globales de carbono de la industria del hormigón para 2030.

Alternativas

En la búsqueda de alternativas al hormigón hay quien busca que el material resultante no sólo no produzca dióxido de carbono, sino que sea capaz de ‘secuestrarlo’. Entre ellos está Rick Fox, exjugador de baloncesto (ganador de tres anillos de la NBA con Los Angeles Lakers). En 2021, Fox cofundó Partanna, una empresa de materiales de construcción sostenible que acaba de presentar la primera casa construida con ladrillos de hormigón con huella de carbono negativa.

:format(webp)/cdn.vox-cdn.com/uploads/chorus_asset/file/25001154/RA23101115192003323.jpg)

Esta edificación en Nassau (Bahamas), donde Fox se crio, es la primera de un plan de 1.000 viviendas sostenibles para jóvenes planeada por el gobierno del país caribeño. Una iniciativa que puede ser el punto de partida para la internacionalización de estos ladrillos fabricados con desechos de otras industrias para ofrecer un producto más resistente y, sobre todo, ecológico.

En este caso, los ingredientes principales de la fórmula para sustituir el clásico cemento Portland son salmuera procedente de plantas desaladoras, muy numerosas en un archipiélago como Bahamas, y la escoria, subproducto de la industria metalúrgica.

Según sus responsables, la otra gran ventaja de este cemento sostenible es que puede curarse a temperatura ambiente, lo que evita usar más energía para calentar la mezcla. Además, los ingredientes aglutinantes, naturales y reciclados, pueden absorber el CO2 del aire y ‘secuestrarlo’ en los ladrillos confeccionados con este material.

0 comentarios